Terminalschweißen

unser Know-how für stabile Litzen-Terminal-VerbindungenTerminalschweißen – hochwertige Anschlüsse mit geringsten Übergangs-widerständen

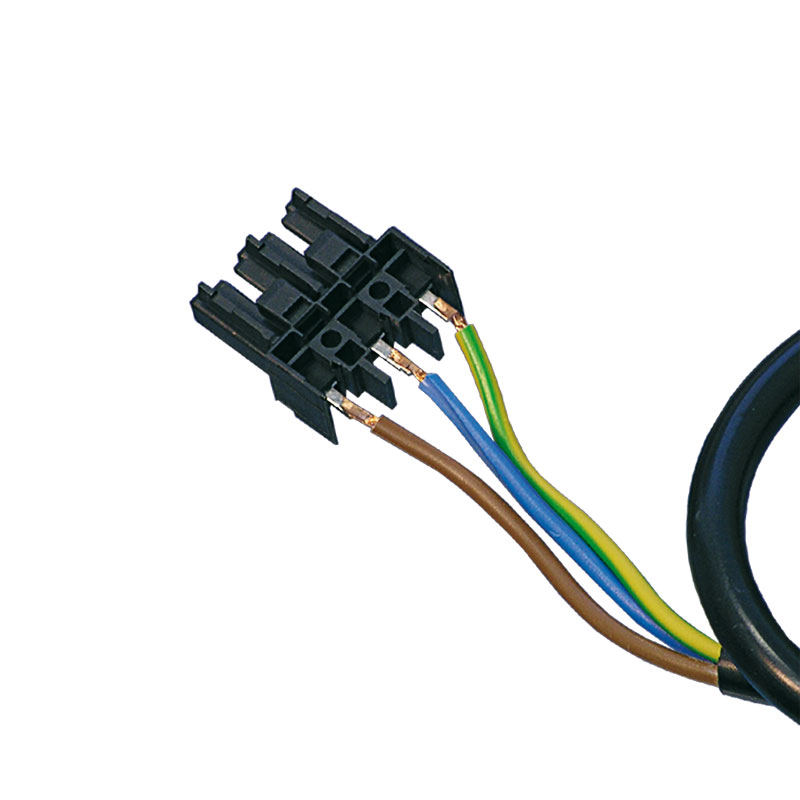

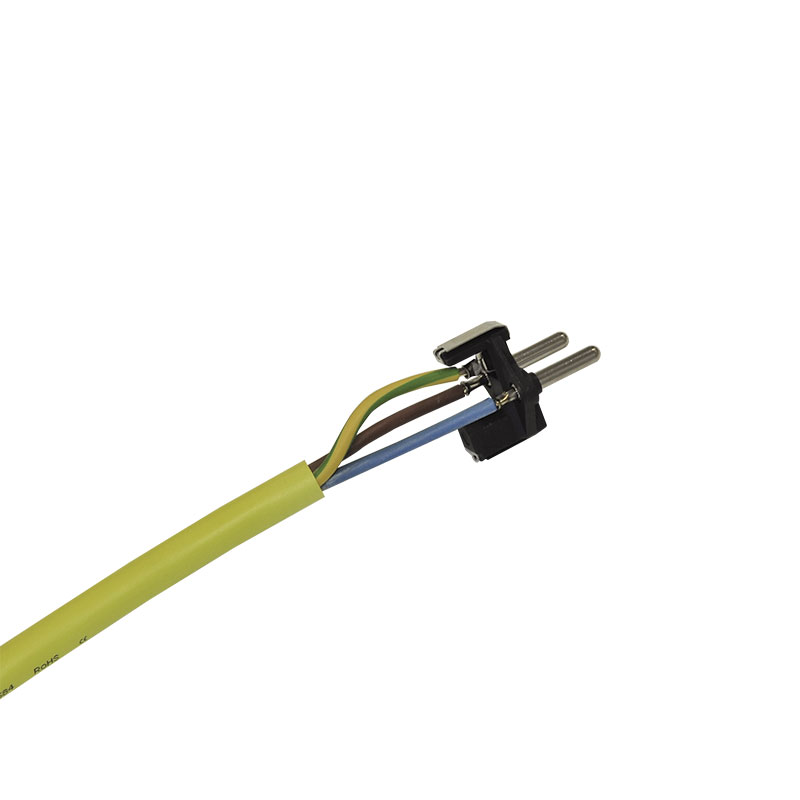

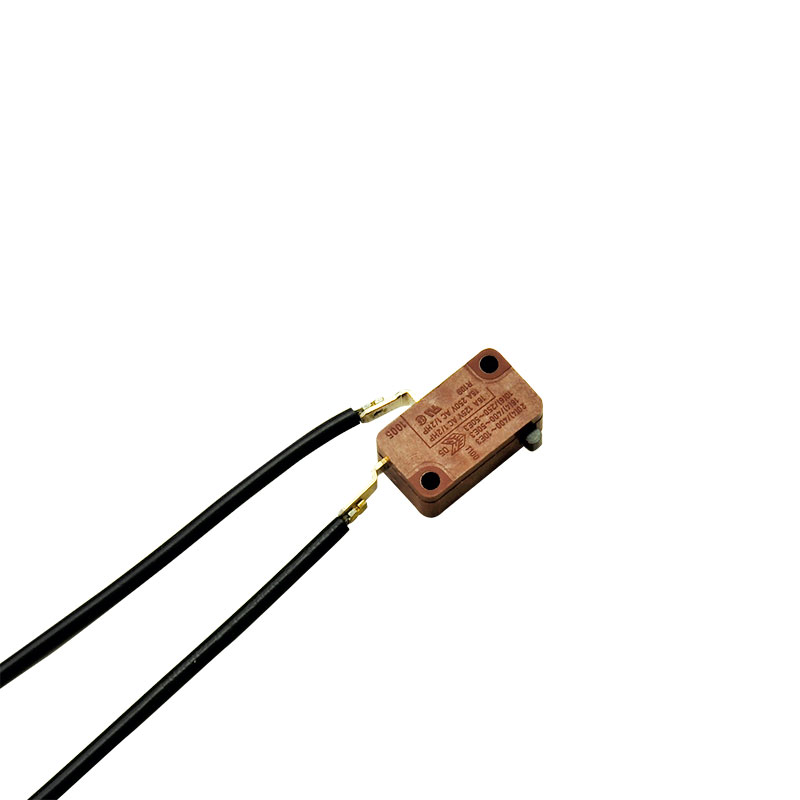

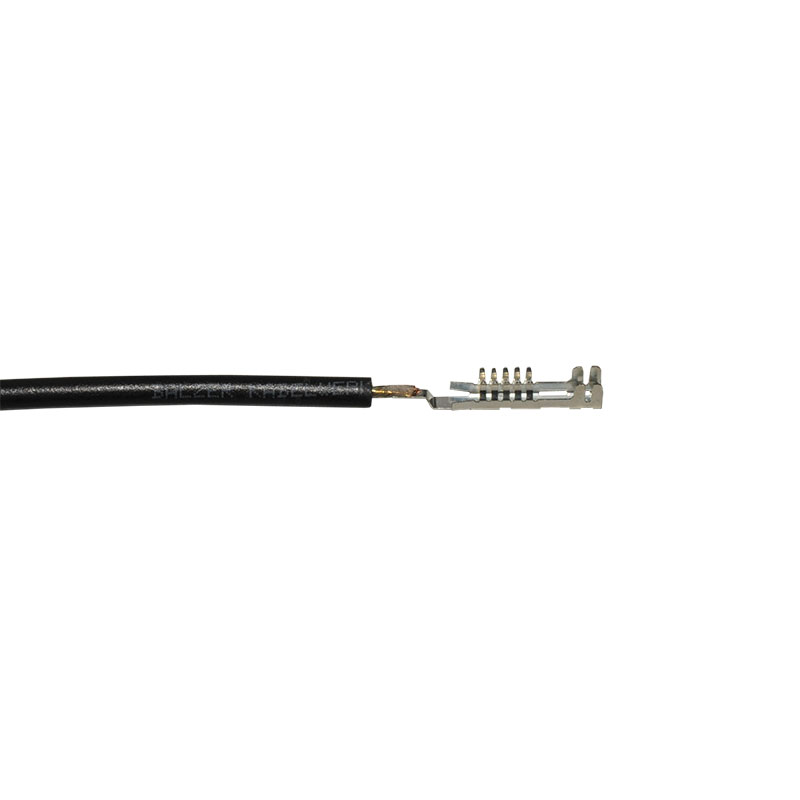

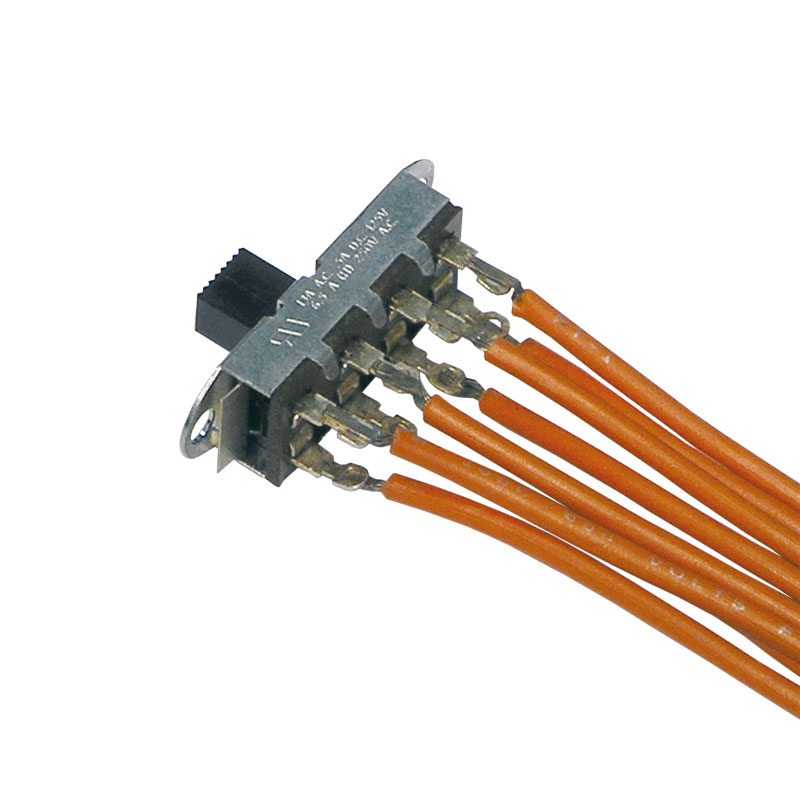

Terminalschweißen durch Widerstandstechnik ermöglicht den Anschluss von Kabel- oder Zopflitzen an Bauteile wie Kontakte, Stecker, Schweißringe und Schalter. Mittels Widerstandsschweißen können Litzen mit einem Querschnitt von 0,1 mm² (Mikrobereich) bis 300 mm² verarbeitet werden. Dabei können auch Mischverbindungen und spezielle Legierungen miteinander verbunden werden.

Das Widerstandsschweißen von Litzen auf Terminals bietet mehrere Vorteile. Zum einen überzeugen die Verbindungen durch eine hohe mechanische Festigkeit (Pull- and Peel-Force) und gegen null tendierende Übergangswiderstände. Zum anderen zeigen sie keine Alterungserscheinungen und keine Anfälligkeiten für Schmutz, Ziehöle oder Oxidation. Somit ergeben sich auch keine Auffälligkeiten in Bezug auf:

- mechanische Belastung,

- elektrische Last,

- dynamischen Stress und

- Umwelteinflüsse wie Temperaturwechsel, trockene und nasse Hitze oder Salznebel.

Alterungstests, Degradingversuche oder Schwingungstests zeigen keine negativen Auswirkungen auf die Verbindung. Dies wird durch eine stoffschlüssige und „echte“ Schweißverbindung in der heißen Phase ermöglicht.

Ein weiterer Vorteil des Widerstandsschweißens liegt darin, auch in sehr kurzen Abständen (z. B. 20 mm oder weniger) beidseitig an ein Terminal oder andere Anbindungsflächen schweißen zu können. Dabei dürfen die Terminals verzinnt sein und es lassen sich Mischverbindungen (Metall-Metall) realisieren.

Beim Terminalschweißen müssen wichtige Parameter wie Bauraum, Kontaktteilgeometrien, Legierungen und Oberflächenbeschichtungen bereits bei der Planung und der Entwicklung abgestimmt werden. Wir empfehlen Ihnen deshalb, STRUNK Consulting in Anspruch zu nehmen, um prozesssichere Terminalverbindungen zu gewährleisten.

Drei Verfahren des Terminalschweißens

1. Durch Anpassung der Breite des Terminals an den Litzenquerschnitt ist es möglich, eine Leitung ohne vorheriges Kompaktieren direkt aufzuschweißen.

2. Das direkte Aufschweißen unkompaktierter Leitungen lässt sich auch durch ein Spezialwerkzeug realisieren. Weitere Informationen hierzu erhalten Sie im Rahmen des Consultings.

3. Bei der dritten Variante wird die Litze in einem Vorprozess kompaktiert und anschließend auf das Terminal aufgeschweißt. Dies erfolgt oftmals in automatisierten Anlagen (z. B. Transfersystemen), wenn der Bauraum des Kontaktes (z. B. im Gehäuse) kein direktes Schweißen zulässt.

Alle Versionen lassen sich auch unter Hartlot abbilden.

Wie die verarbeiteten Litzen können auch die Terminalverbindungen im Querschnitt variieren. Hierfür müssen zunächst die Erst- bzw. Kundenmuster in unserem hauseigenen Labor auf technische Machbarkeit geprüft werden (Prototypenentwicklung). Dabei erlangen wir bereits erste Erkenntnisse für die Industrialisierung.

Sobald die Anwendung als technisch machbar und prozesssicher eingestuft ist, erarbeiten wir für Sie einen Vorschlag zur Industrialisierung auf Basis Ihrer Stückzahlen und Ihres Produktionsprozesses. Hierbei haben Sie die Wahl zwischen einem Handarbeitsplatz, einer halbautomatischen Variante und einer vollautomatischen Version mit vor- und nachgelagerten Prozessen. Abhängig davon realisieren wir für Sie:

- Schweißmodule mit Ihren Anforderungen entsprechenden Werkzeugen für manuelle Tätigkeiten,

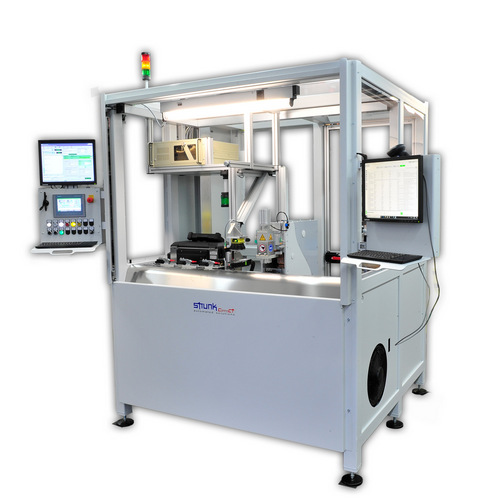

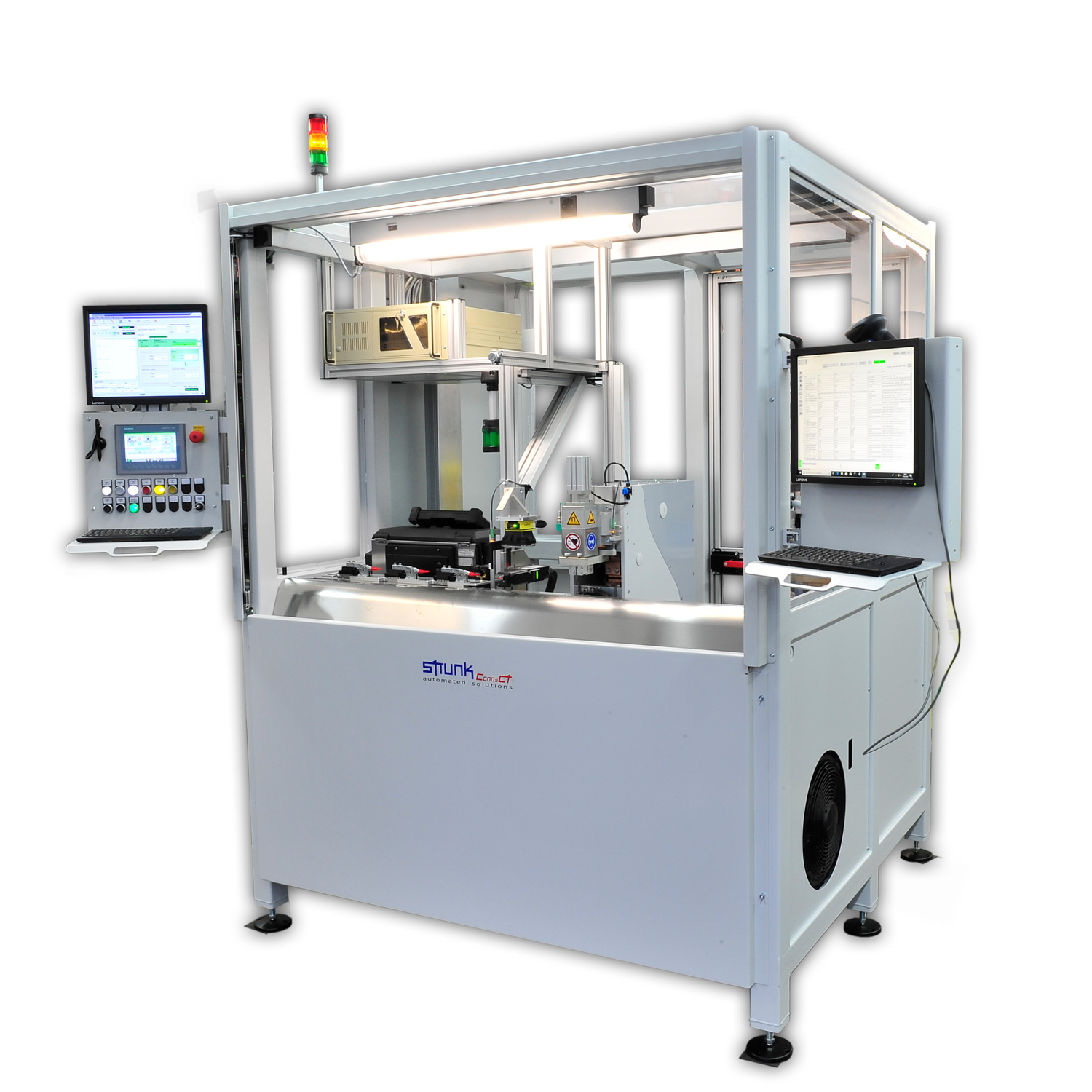

- Maschinen in der Zellenbauweise mit automatisierten Vorgängen und manueller Bestückung oder

- verkettete Fertigungslinien als Transfer-Rundschalttisch oder Werkzeugträgersystem.

Ebenso möglich ist das automatisierte Schweißen und Zuführen von Terminals mithilfe von Spezialmodulen auf Kabelverarbeitungszentren.

STRUNK Connect – Ihr Partner für Terminalschweißen in unterschiedlichsten Branchen

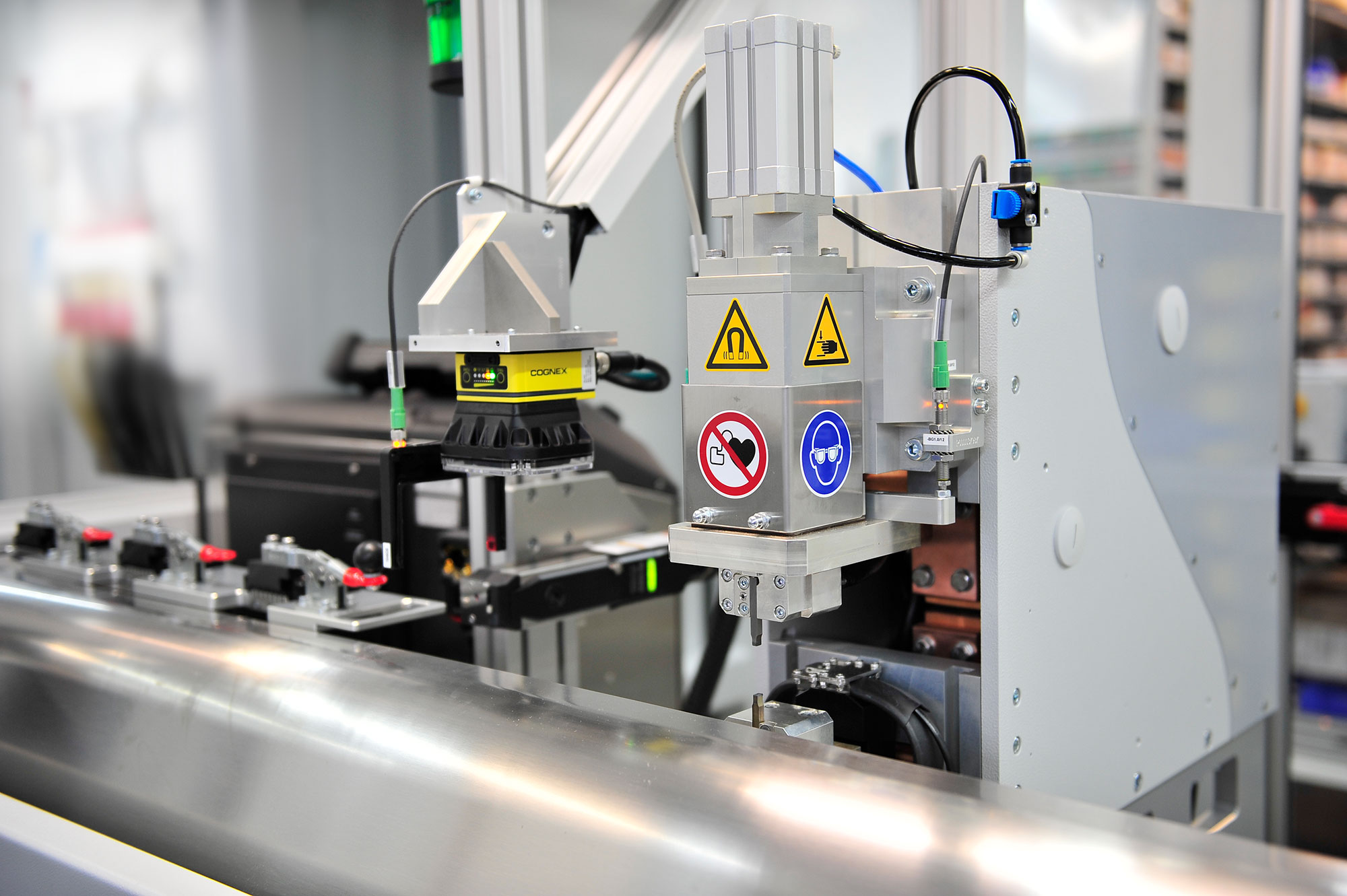

Um Ihnen die Schaffung zuverlässiger Verbindungen von Litzen und Bauteilen zu Endverbindern zu ermöglichen, passen wir die notwendigen Werkzeuge exakt an Ihre Applikationen an oder konstruieren sie bei Bedarf neu. Hierdurch stellen wir die erforderliche Positionierung der einzelnen Elemente und damit auch die gleichbleibende Energiedichte pro Quadratmillimeter sicher.

Abhängig von der geometrischen Form der Bauelemente und der Kontaktierungsflächen ist es entweder möglich, die Litzen vorkompaktiert aufzuschweißen oder die Verbindung in einem einzigen Arbeitsschritt zu erstellen. Bei der zweiten Variante erfolgen das Kompaktieren und das Aufschweißen gleichzeitig in einem Arbeitshub. Hierzu muss die geometrische Form der Anschlussfläche des Bauelements exakt auf den Litzenquerschnitt abgestimmt werden.

Mit unseren Anlagen zum Terminalschweißen gewährleisten wir höchste Effizienz und Qualität sowie eine optimale Handhabung während des Produktionsprozesses. Ob Sie einen Handarbeitsplatz für die manuelle Produktion, ein mobiles Gerät für die sequenzielle Fertigung am Kabelbrett oder Module zur Einbindung in bestehende Automaten oder Linien suchen – bei uns sind Sie an der richtigen Adresse. Darüber hinaus bieten wir Ihnen semiautomatische Zellen und vollautomatische Produktionslinien zum Terminalschweißen, mit denen sich ein nahezu unendliches Anwendungsspektrum in Bereichen wie Automotive, Medizintechnik, Solar, Photovoltaik, Electrical Appliances und Defence abdecken lässt.

Durch die Kombination unserer intelligenten Stromquellen mit anwendungsspezifischen Werkzeugen ist es auch möglich, Mischverbindungen und spezielle Legierungen zu verschweißen. Gern überprüft unser Team im Labor die technische Machbarkeit Ihrer Applikation und erstellt für Sie Erstmuster. Setzen Sie sich noch heute mit uns in Verbindung.

Maschinen

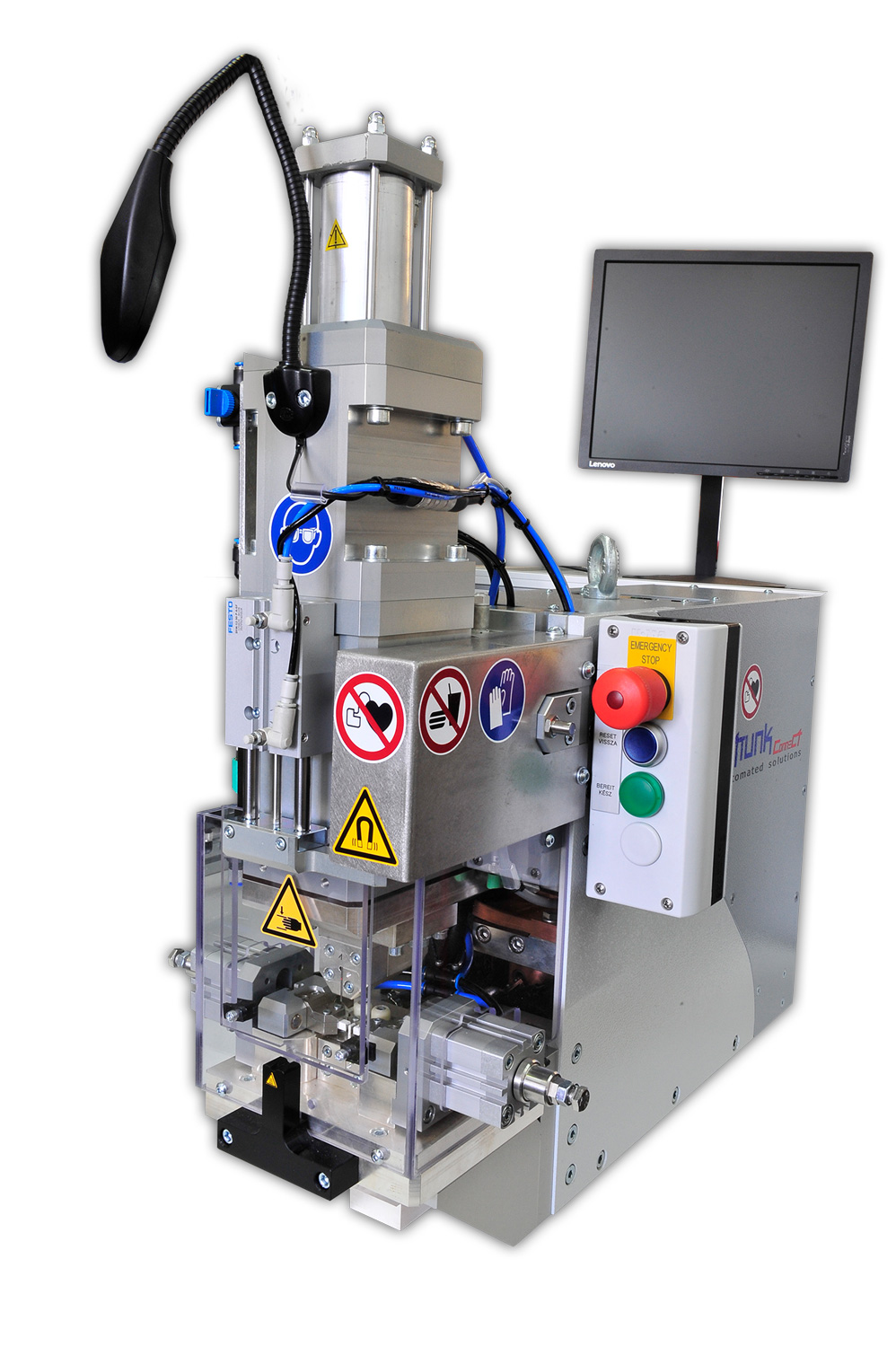

(Individuelle Kundenlösungen als Beispiele)

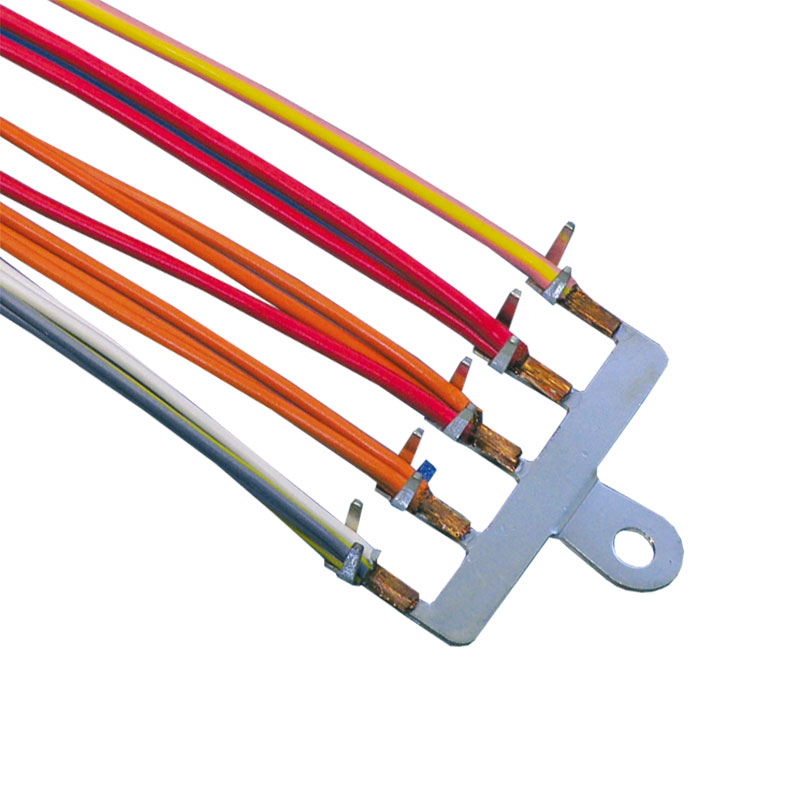

S-MMD1 mit Doppelschweißwerkzeug für die Anbindung von Hochtemperaturleitungen an Kontakte

Diese S-MMD1-Anlage ist für das Verschweißen vorgecrimpter Kontakte mit einem Doppelschweißwerkzeug ausgerüstet, um Position und Orientierung der Leitung sowie der Bauteile stabil zu halten. Die Abgriffslängen können kurzgehalten werden, beispielsweise für Applikationen mit kurzer Abmantelung, bei der eine Einzeladerverarbeitung nicht oder schlecht möglich ist. Die Anlage hat Schnittstellen zu Crimppressen für die sukzessive Arbeitsfolge.

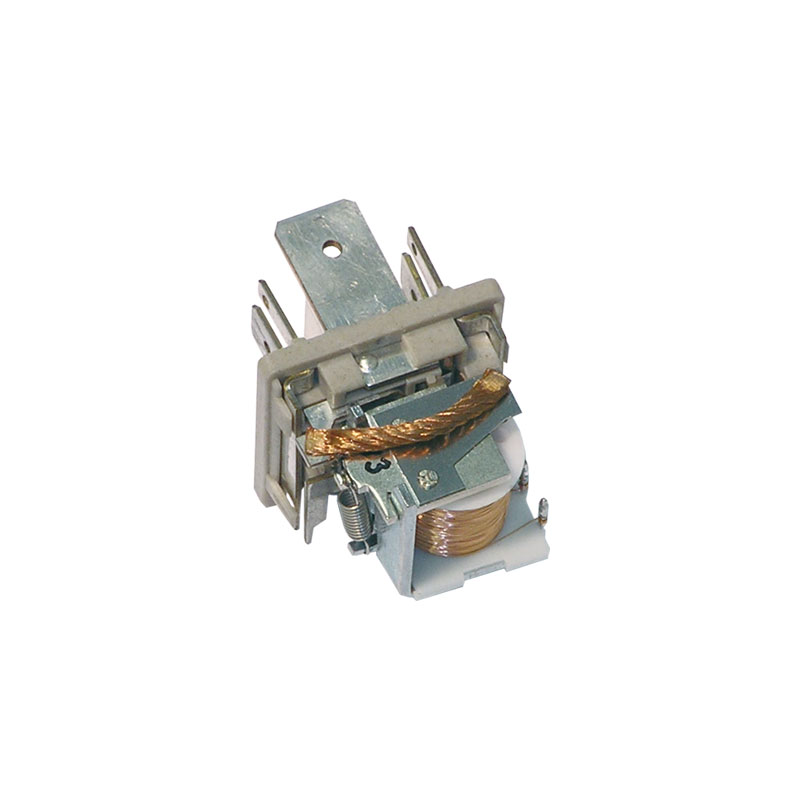

MSK-Mikroschweißkopf für die Verbindung von Zopflitzen mit Schaltkontakten unter Hartlot

Hierbei handelt es sich um eine MSK-Mikroschweißanlage mit einem kundenspezifischen Wechselwerkzeug, manuellem Lotvorschub und automatischer Lottrennung. Der Maschinenaufbau erfolgt nach Ihren Wünschen und den Platzverhältnissen in Ihrer Produktion.

Muster

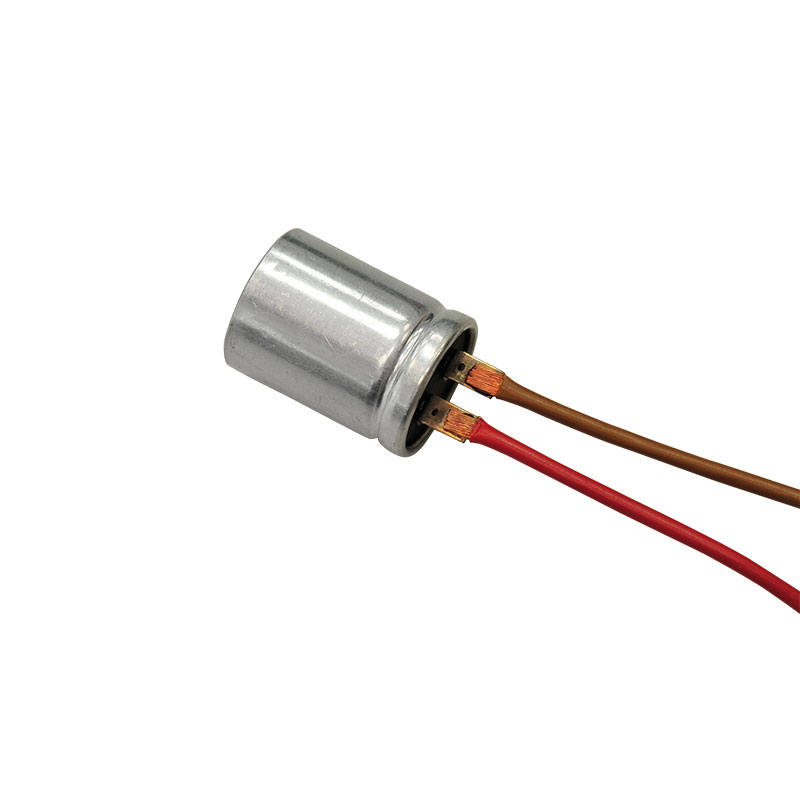

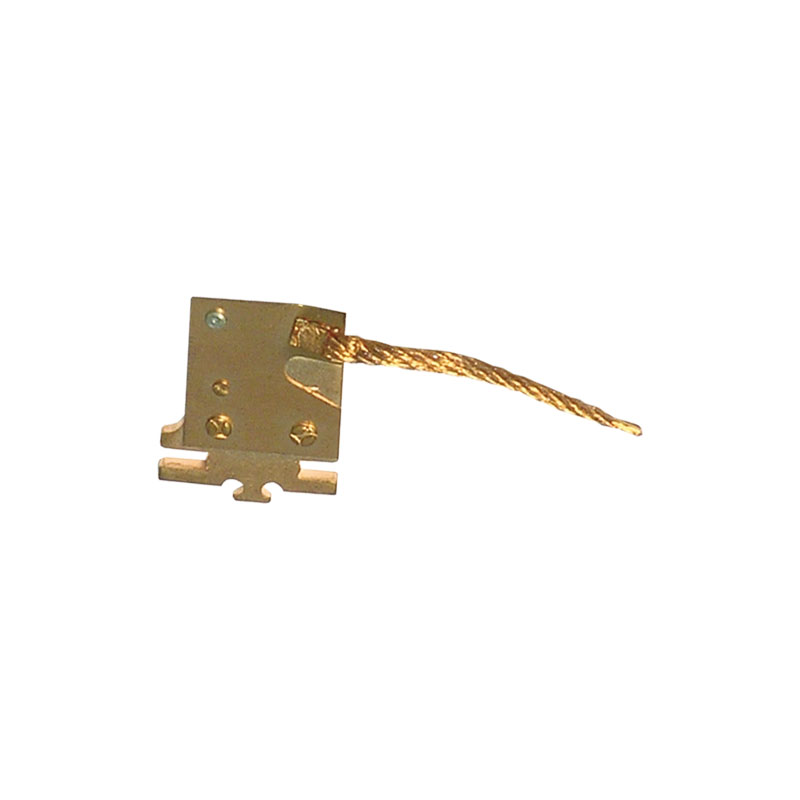

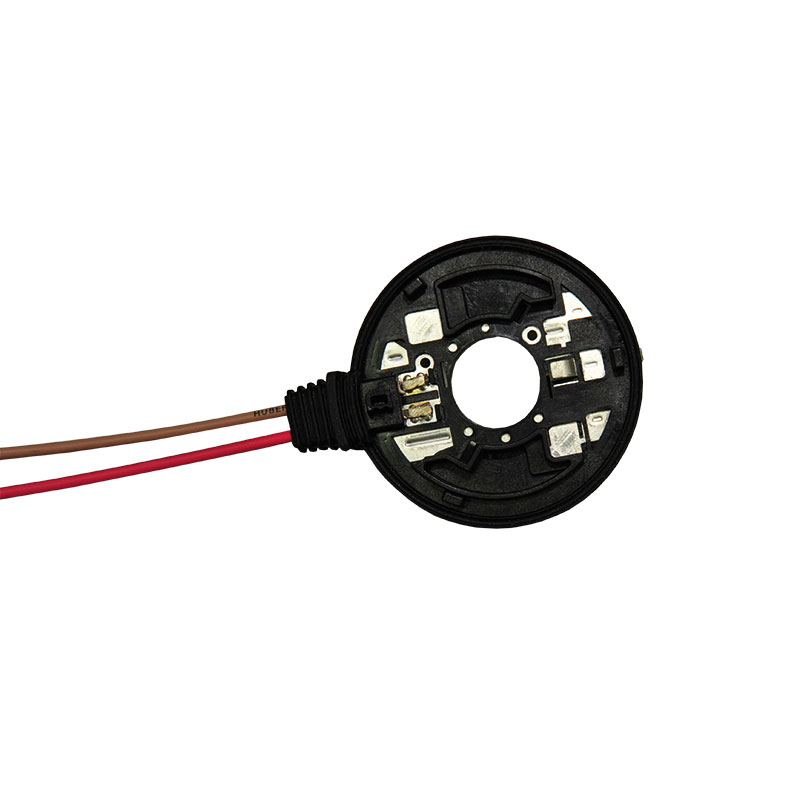

Schleifring

Mit unseren Anlagen können Verbindungen zwischen kompaktierten Leitungen und Schleifringen geschweißt werden, ohne die Kontaktflächen zu beschädigen.

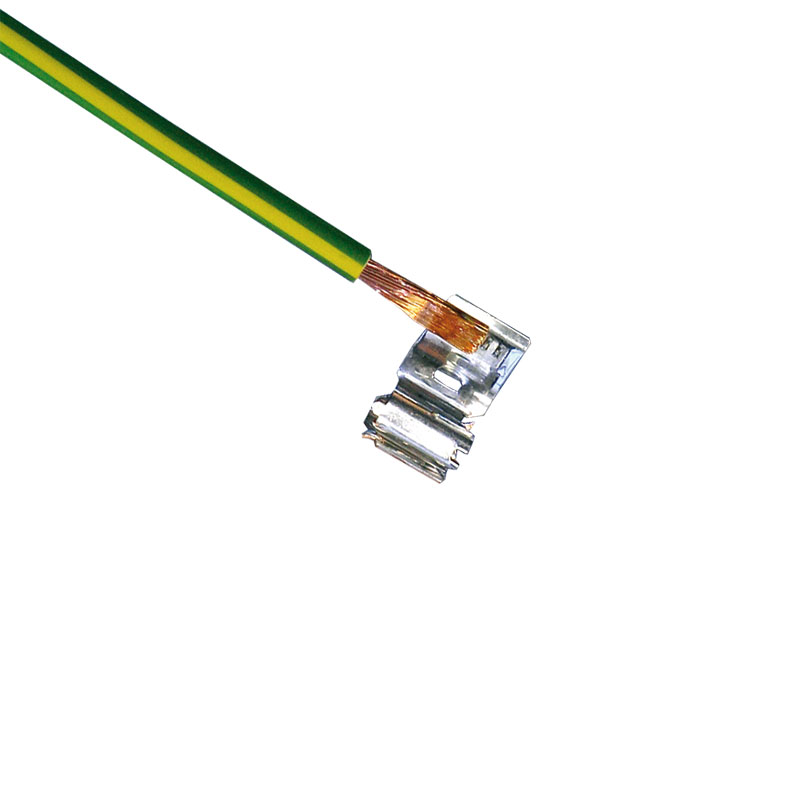

Zopflitze, verzinnt, zu Cu-Kontaktmaterial

Zwei gegenüberliegende Verbindungsschweißungen einer flachen Zopflitze an Kontaktmaterial, ausgeführt mit einem Sonder-Wippenwerkzeug